当社のELVトータルリサイクルの取組

~エース株式会社スーツケース製造原料に当社リサイクルペレットの提供・連携

株式会社マテック

石狩支店 部長 鈴木 寛 氏

石狩支店 部長 鈴木 寛 氏

資源循環促進のための動静脈連携の取組事例として、本号では、株式会社マテックが自動車解体部品等から製造したリサイクルペレットを、日本を代表するバッグ&ラゲッジメーカーであるエース株式会社のスーツケース製造の原料として提供・連携した取組をご紹介していただきます。

なお、本記事は、財団が同社を取材した内容を財団の責任で取りまとめたものです。ご多忙のなかご協力をいただき感謝申し上げます。

当社の概要について

当社は北海道帯広市に本社を置き、その他道内に9本支店等複数の事業所を設け、鉄・非鉄スクラップ、ELV(使用済自動車)、古紙、小型家電などの資源リサイクル事業を行っています。

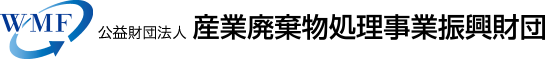

特に2005年1月の自動車リサイクル法施行以降は、ELVの引取りから解体、破砕、ASR(自動車シュレッダーダスト)の資源化まで、一貫処理が可能な処理施設を石狩地区に展開しています。

図1 株式会社マテック 石狩地区

図1 株式会社マテック 石狩地区

石狩地区では、ハーネス・電子部品などを効率よく回収するために精緻な解体を行う解体工場、解体後の自動車の破砕工場、ASRの資源化を行う工場、ASRを利用したRPF(固形燃料)を製造する工場等を設置し、「ELVの100%リサイクル」を目標にELVのトータルリサイクルに取り組んでいます。

図2 当社のELVトータルリサイクルの概要

図2 当社のELVトータルリサイクルの概要

再生材は、鉄は製鋼原料として、非鉄金属は製錬原料として、プラスチックはマテリアルリサイクルから、ケミカルリサイクル、サーマルリサイクルまで、幅広い用途に向けて出荷しています。

ELV100%リサイクルに向けて~

プラスチックリサイクル事業(再生樹脂ペレット製造)開始

自動車3大材料(鉄・アルミ・樹脂)のうち、鉄・アルミはリサイクルが進んでおり、今後は、樹脂(プラスチック)の再資源化がカギになります。特にプラスチックのリサイクルにおいては、破砕前の解体時の事前選別が重要です。自動車リサイクル法ではASRの焼却熱回収の推進に主眼が置かれ、事前選別しない方がASRの量が増え、焼却熱回収会社等が受け取る再資源化費用(自動車所有者が預託するリサイクル料金の一部)が多くなるため、自動車のマテリアルリサイクルのインセンティブが働きにくい状況にありました。

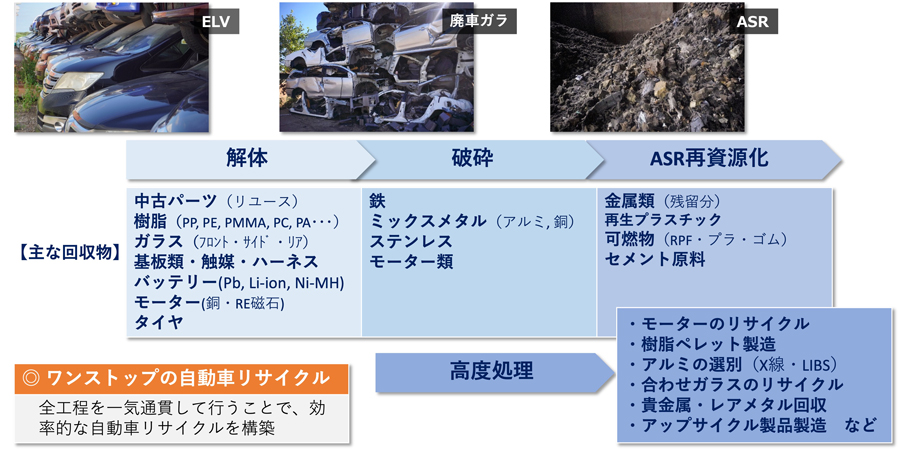

当社では、自動車に使用されているプラスチックは、今後マテリアルリサイクルにより、自動車部品向けの用途は勿論のこと、自動車以外の用途にもリサイクルされるようになると見込み、2005年の自動車リサイクル法の施行以前から自動車の内装材等に使われているプラスチックを回収していました。さらに2020年からは再生プラスチックの押出機を導入し再生樹脂ペレットの製造販売を開始しました。その原料は、自動車由来をメインに、工場や物流倉庫などから発生する一般的なプラスチック製品(物流パレット、梱包資材、かご等々)や、家電由来、プラスチック加工会社の工程端材等があります。品質の良いプラスチックはマテリアルリサイクルに回し、それ以外は同敷地内のRPF製造機で燃料化しています。

図3 自動車解体の様子

図3 自動車解体の様子

プラスチックは、さらにポリプロピレンやポリエチレンなど素材の種類別に分かれ、ポリプロピレンは、由来・純度別に10グレード以上の再生樹脂ペレットを生産しています。再生材を使う需要側から求められる性能を実現するために複数の原料を配合し、必要に応じて添加剤を加え、品質調整した上で供給しています。

図4 再生樹脂ペレット製造工程

図4 再生樹脂ペレット製造工程

再生樹脂ペレットの製造量は徐々に増やしてきており、現在年間約300t程度で、今後さらに伸ばしていきたいと考えています。

エース株式会社との連携

再生樹脂ペレットは、道内外のパレットメーカーや成形加工メーカー等に供給・販売しています。ただ、主力商品の再生ポリプロピレンは、物流パレットや建設資材向けの出荷量が多く、利用先が限られており、プラスチック事業立ち上げ以来、幅広い用途開発のため、積極的に情報を集めました。道内に成形加工メーカーはあまり多くなく、中でも再生材を利用している会社は少ないですが、その会社でも再生材ペレットを主に道外から取り寄せている、と聞きました。

当社のように道内で再生樹脂ペレットを作っている会社は少なく、また単価の高いものではないので、できるだけ地産地消で道内で利用いただくことが効率的な資源循環として望ましい、と考えていました。

そのようななか、約4年前に、エース株式会社がマツダの自動車バンパーを原料にしたリサイクルスーツケースの製造に取り組んでいることを知り、大変感銘を受けました。早速、北海道赤平市の製造拠点であるエースラゲージ株式会社にコンタクトを取り、当社で製造しているリサイクルペレットがスーツケースの原料に使用できないか相談させていただきました。しかしながらその時は、強度や外観の問題で意匠性の高いスーツケース原料としての使用は難しいとの結論となりました。

エースラゲージ株式会社は、スーツケース等の射出成型技術ノウハウ等を活かして、プラスチックの委託加工も受託し、建築材料なども生産されていました。製品の製造には再生プラスチックが使用されますが、同社でも、現在は再生材を本州から仕入れているので、規格に合ったものであれば、原料として当社の再生樹脂ペレットを使えないか、とのお話をいただきました。

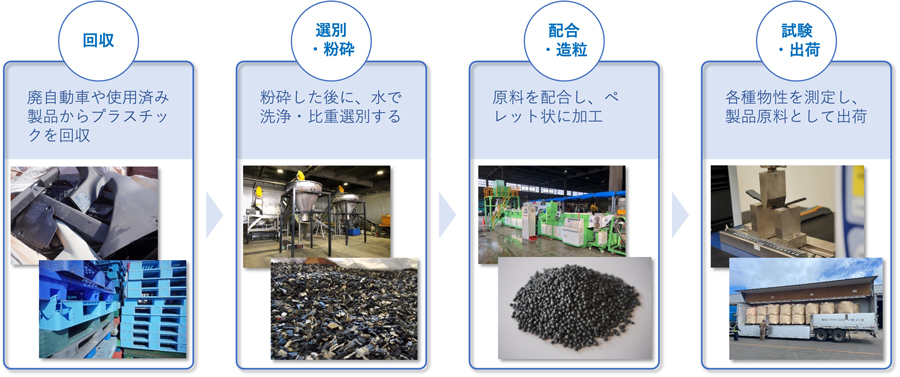

再生ポリプロピレン(PP)も、使う用途によって要求される物性は異なり、オーダーメイドです。原料としては、自動車内装材に使われている部品をベースの原料にしています。その特徴としては、外装材に比べて衝撃強度は劣るものの、堅い、つまり引張強度や曲げ強度は強いという特性があります。

最初は当社もペレットを作り始めたばかりで経験も足りなかったこともあり、硬さや衝撃強度(アイゾット)が足りない、など品質の要求に合せることに大変苦労しました。しかし配合を変えてはサンプル試験を繰り返すという試行錯誤を数回重ねた結果、建築材料の原料となる再生樹脂ペレットを供給することが可能になりました。

スーツケース向け再生樹脂ペレットの配合設計

その後、今回の配合検討の一つが、スーツケース生産の製造原料向きに使えないか、とのお話をいただきました。色合いも、当社のペレットはグレーだったためちょうど良いね、とのご評価でした。

改めて配合検討とサンプル試験を何度か行い、評価項目は、引張強度、曲げ強度、衝撃強度、MFR(メルトフローレート)、色等を評価しました。社内で実施できない試験項目については、北海道工業試験場の協力も得て物性試験を行いながら、配合設計を検討しました。

配合は、自動車由来、家電由来、一般プラ、物流パレットなどが候補でしたが、自動車由来(内装材)をベースとして割合を70%と固定し、その他30%として、その他の由来物を変えて検討を行い、最終的には物流パレットを30%用いるのが性能・色合いが最適である、との結論に至りました。

図5 検査項目と試験片

図5 検査項目と試験片

図6 シャルピー衝撃強度試験の様子

図6 シャルピー衝撃強度試験の様子

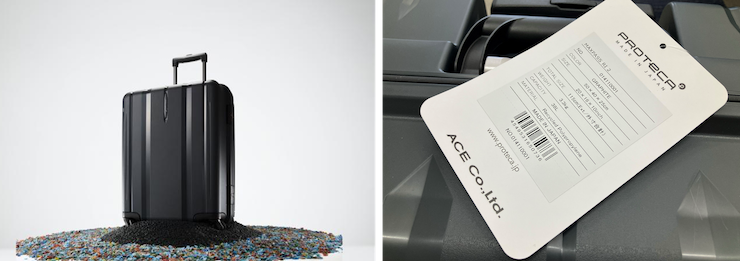

今回のスーツケースのお話は、最初から企画物と伺っており、あくまで限定品とのことでしたが、そこでの採用の検討でした。今回当社のリサイクルペレットを採用いただいた商品は、サステナブルスーツケース(PROTECA(プロテカ)マックスパスRI 2)で、その素材は、再生ポリプロピレン100%で製造しており、70%が自動車由来で、残り30%はその他の製品由来です。計500個を生産し、市場からも好評であったと聞いています。

一般的に再生樹脂ペレットの用途は、地下埋設材など外観を重視しないものが中心ですが、今回のように意匠性・デザイン性が求められるブランド製品への採用は初めての経験でした。 当社としても、この取組を通じてコンパウンド技術を深められ大変勉強になりました。配合設計の検討を通じて、北海道工業試験場とも、物性と配合面の改善方法を添加剤も含め、相談できる関係になったこと、当社で実施できない試験についてご協力いただける関係を築くことができた点も大変有意義でした。

自動車リサイクルのさらなる拡大にむけて

当社は、長年にわたり、自動車から回収したプラスチック部品を再び自動車用途に使えないか、という課題に真剣に向き合ってまいりました。品質の良い資源を回収するためには、自動車リサイクルはシュレッダー処理の前の解体時の事前選別が特に重要です。精緻解体の手間と、回収資源の価値とが釣り合わないことを長年訴えてきており、来たる本格的な「Car to Car」の立ち上がりに向けて、資源回収インセンティブ制度には率先して取り組みます。

10年以上前には、解体したプラスチックを、ペレットにせずに使えないか、と自動車メーカーと直接相談したこともあり、また自動車バンパーについては、粉砕したものをアンダーカバー向けの増量材として採用いただいていたこともありました。今後も「Car to Car」と、一般の地産地消の用途開発とを併行して追求してまいります。再生樹脂ペレットの用途の一層の拡大のため、広報活動を強化し、再生樹脂ペレットの需要がある各業界とコミュニケーションを取りながら、需要を掘り起こしていきたいと考えています。

このプロジェクトでは、使用済みとなった資源を高度に再生利用(アップサイクル)し、地域内循環というより少環境負荷のリサイクルを実現したことで、資源循環の良いモデルケースとなったと感じています。 エース様とは、その後も、社内の端材をリサイクルできないかなど資源リサイクル関連で引き続きお声掛けいただき、お世話になっております。 今後も、資源循環のパートナーとして、皆様と共に様々な課題に挑戦してまいります。