循環経済とカーボンニュートラルの実現に向けたデジタル技術

国立研究開発法人国立環境研究所

社会システム領域システムイノベーション研究室

室長 藤井実

1. はじめに

2. 資源循環の費用対便益の向上のために

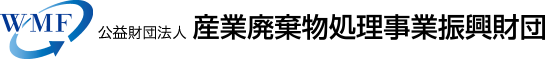

廃棄物の排出から収集、輸送、前処理、再生品の製造など、資源循環に関わるライフサイクルの各場面でどのようなデジタル技術が利用できるか、といった整理は比較的よく行われているので、ここでは違った形で整理をしたい。図1に試みた整理の概要を示す。グラフの横軸が費用で、縦軸が便益である。当然、費用対便益が大きいほど、すなわち少ない費用でより多くの便益が得られるほど望ましい状況である。グラフでいえば左上の方向にもっていくことが望ましい状況であり、そのために何をすべきで、その達成にどのようなデジタル技術を利用できるかを考えたい。

横軸の費用を代表する項目としては、金銭的なコストに直結しやすい、廃棄物の処理トン当たりの労働力や装置を占有する時間を採用する。一方で、カーボンニュートラルを考える上では、処理に要するエネルギー量が重要になる場合もある。縦軸の便益としては、廃棄物が本来持っている価値をどれだけ引き出せたかという点が重要になると考えられる。再生品が持つトン当たりの経済価値で評価することになるが、やはりカービンニュートラルの文脈から、トン当たりに回収できるエネルギー量で評価する場合もある。このとき、最も理想的な状態(理論的な限界値)に対して、どの程度達成できているかを把握しておくことが重要である。理論的な限界値は、廃棄物の素材が収率100%(異物を除く)で、同じ種類の新規に生産される素材を代替するケースである。現状では工程端材がすぐにまたその工程で再利用されるようなケース(リサイクルとはみなされない場合もあるが)で、限界値に近い状況が達成されていると思われるが、一般的な廃棄物についても、出来る限り理想的な限界値に近付けることが重要である。なお、アップサイクルという言葉が使われることもあり、再生素材がより価値の高い製品製造に利用されることで、再生材の販路を広げることにもなる興味深い取り組みではあるが、ここではあくまで素材レベルでの代替性を考えておく方が、的確な現状分析が行えると考えられる。同じ素材でも、安価な汎用品と、少量生産の高級品に利用されたのでは、最終製品の価格が異なることは当然であり、これは新規素材を利用して製造する場合にも当てはまることである。再生材がどのような新規素材をどれだけ代替できるかで判断しておくと、限界目標が一意に定まるので、現状の到達状況が明確になる。

リサイクルが難しい素材のうち、可燃物については焼却によるエネルギー回収が行われることになる。詳しくは別の機会に説明させて頂くことになると思うが、焼却炉における発電と産業用の蒸気供給では、エネルギーの代替効率が2倍程度異なることになる。蒸気供給の高い効率性を踏まえると、プラスチックのケミカルリサイクルに匹敵する効率が得られることになるため、可能であれば蒸気供給を目指したい。

図1 資源循環の費用値便益の向上に関する整理

図1 資源循環の費用値便益の向上に関する整理

3. 輸送・処理負荷の削減に資するデジタル技術

前述の図1の横軸である、費用の軽減に資するデジタル技術について考察する。デジタル技術の導入に当たっては、期待される効果をできるだけ定量的に把握していることが望ましい。デジタル技術の導入自体も追加費用であるが、これによって従来の費用がどれだけ削減できるかを評価することが重要になる。

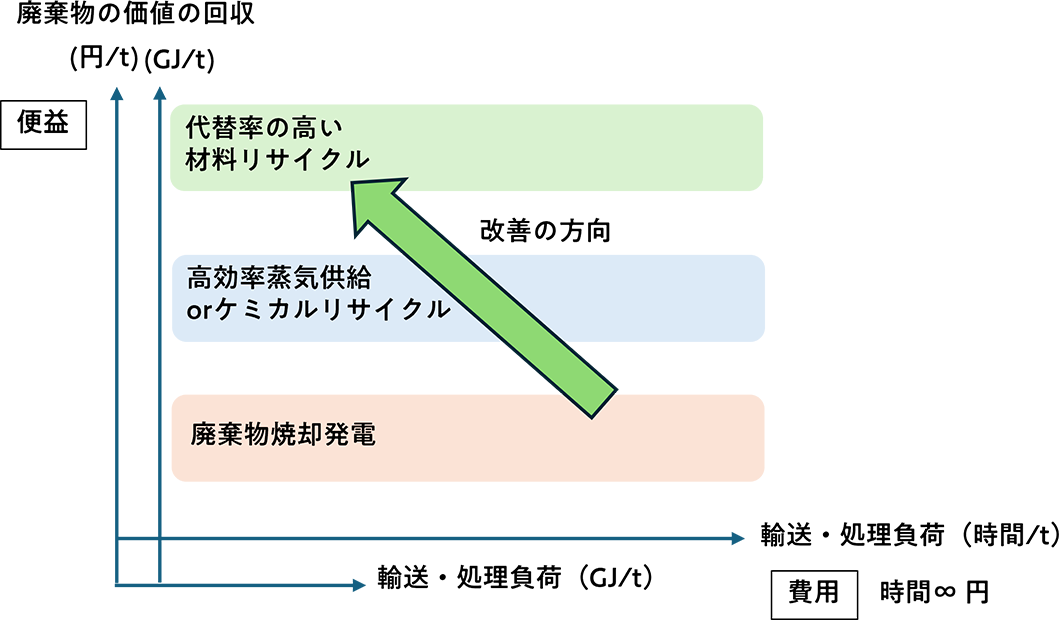

図2に示すように、輸送負荷の削減には、代理指標となる目的関数として、「台×時間/トン」を用いる。台は廃棄物の輸送に用いるトラックの台数であり、時間は1台当たりの所要時間、トンは輸送される廃棄物の重量である。同じ量の廃棄物を輸送するに当たって、なるべく少ない台数のトラックで、時間を掛けなくてすめば、人件費が削減され、自動車の占有時間も減らすことができるので、費用の削減に繋がる。時間が少ないということは、多くの場合走行距離が少ないといことでもあり、燃料消費の削減が期待できる。

上述の目的関数を最小化することで、輸送の負荷を削減することができる。改善策は幾つか想定されると思われるが、ここでは積載量の最大化と、輸送時間の最小化について述べる。ここで輸送を、収集、運搬、拠点間輸送の3つの行程に分割して説明しておきたい。1台のトラックが複数ある廃棄物の収集ポイントを回って回収する行程が収集であり、トラックが一杯になった後、廃棄物の中継施設や中間処理施設まで走行する行程を運搬と呼ぶ場合が多い。その先更に大型車に積み替えて、最終的な搬入先まで運ぶ行程を拠点間輸送と呼ぶものとする。収集・運搬の最小化については、特に収集行程を最小化することが重要となる。極端な話、1カ所の排出地点で1台のトラックが満載になるだけの廃棄物が貯まるのを待って回収を行えば、収集行程の走行距離はゼロになり、運搬のみでよくなるため、収集・運搬の距離と時間を大幅に削減することができる。そこまでの効率化は不可能だとしても、廃棄物の保管場所のキャパシティに対して、廃棄物量の少ない収集地点はスキップして収集することができれば、収集行程を効率化することが可能となる。このような目的に対しては、廃棄物量を検知するセンサーの導入が効果的である。積載量を増やすことは、トラックを大型化することでも可能であるが、その際には積載率を高める努力が一層重要になり、1つの収集ポイントでより多くの廃棄物を回収できることが望ましい。

輸送時間の最小化については、できるだけ近距離の需要先に廃棄物を運ぶことが重要となるため、デジタル技術を活用して需給情報を幾つかの事業所で共有できるとよい。ただし、公正な競争を担保することとの両立を図る必要があると思われる。また、収集・運搬と輸送のいずれにおいても、走行時間又は距離が最小化されるように、各トラックと廃棄物の輸送を最適化して割り当てる自動配車システムの利用が有効である。

図2 輸送負荷の削減に適用可能なデジタル技術

図2 輸送負荷の削減に適用可能なデジタル技術

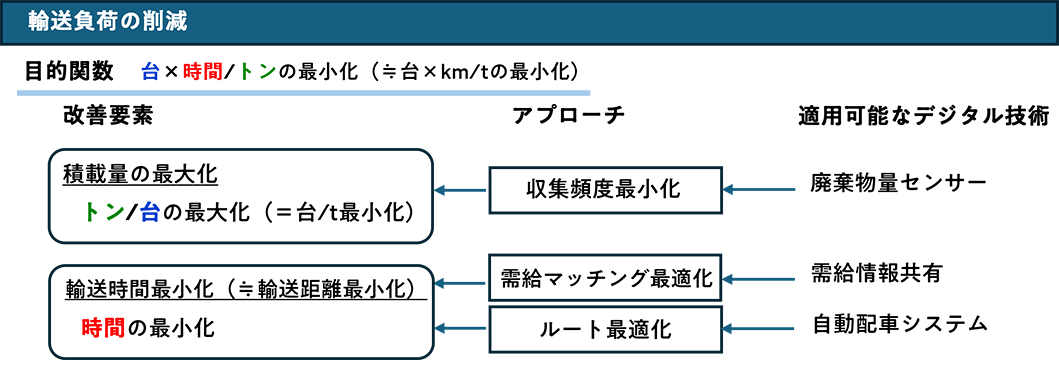

図3に示すように、処理負荷の削減において代理指標となる目的関数は、「装置×時間/トン」である。廃棄物処理量当たりに要する装置の台数と、各装置の占有時間を削減することが重要となる。装置を大型化することでも所要時間は短縮できるが、ここでは同一規模の装置でも、デジタル技術の導入で達成できる改善策として、装置の稼働率を最大化することと、プロセスの変更による時間の最小化を挙げる。稼働率の最大化には、需給を調整するための情報共有が有用であり、これによって前述の輸送負荷の削減との同時達成を目指すこともできると考えられる。処理時間の最小化は、各種センサー類と人工知能、機械的な選別の仕組みを組み合わせた自動選別システムの導入に加えて、そもそも最小限の選別で済ませるために、廃棄物の質に合わせてその用途を最適に組み合わせることも重要である。これは、処理に必要なエネルギー消費の削減にとっても有用である。図3では情報プラットフォームと書いたが、質と用途の最適化には、廃棄物組成と発生量の把握、廃棄物の利用先の稼働状況、輸送手段の空き状況など、できるだけ多くの情報を把握・共有できていることが望ましいため、その実現は大きな挑戦になると考えられる。

図3 処理負荷の削減に適用可能なデジタル技術

図3 処理負荷の削減に適用可能なデジタル技術

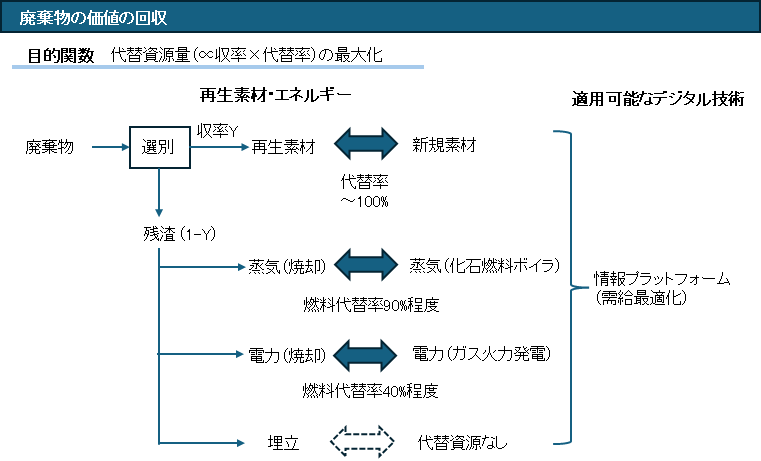

4. 廃棄物の価値の回収

図1の縦軸である、廃棄物の価値の回収について考察する。図4に示すように、この目的関数は、再生品(再生素材、回収エネルギー)が代替する資源量を最大化することであり、代替資源量は収率と代替率の積に比例する。例えば廃プラスチックの場合、選別工程を経て再生樹脂が製造されるが、再生樹脂が新規樹脂と比べてどの程度の品質であるかが重要である。ペットボトルがペットボトルに再生されるような水平リサイクルの場合は、代替率は100%である。他方、再生樹脂の品質が劣ることで、同一の強度を保つためにより多くの再生樹脂を使用する必要がある場合や、再生製品の寿命が新品に比べて劣るような場合には、代替率は100%よりも小さくなる。再生素材の品質を高めて代替率を高めようとすると、選別ではじくものが多くなるために収率が下がりがちであり、収率を高めようとすると代替率が下がるといったトレードオフの関係が生じやすい点に留意する必要がある。

選別後の残渣のうち、可燃物は焼却処理される場合が多いが、従来一般的なエネルギー回収の手段である焼却発電では、エネルギーの無駄が大きい。今後は天然ガスに加えて、グリーン水素やグリーンアンモニアを燃料にして導入割合が拡大すると考えられる、ガスタービンによる火力発電と比べると、廃棄物焼却発電の発電効率との間には大きな開きがあり、高効率な施設であっても代替率は40%程度となる。一方、産業プロセスへの蒸気供給の場合、焼却施設と産業ボイラの熱効率には大きな差がないため、代替率は90%程度と大きく向上する。前述のように、この点については別の機会に詳述する予定である。また、残渣を埋立てる場合には、代替できる資源が存在しないことになる。埋立は、これまで処理費用の削減に寄与してきた面も一部であるが、循環経済への移行を目指す現代において、今後は費用対便益を改善することで、埋立量を更に削減する努力が求められる。

代替資源量を最大化するには、代替率の高いリサイクルと、残渣からの高効率なエネルギー回収を組み合わせることが重要である。現状では産業への蒸気供給が行われている事例が国内では極めて限定的であるが、海外では大規模な事例も徐々に増加しており、いずれ国内でも蒸気供給の選択肢が増えることが期待される。最適な用途への振り分けを担う役割は、情報プラットフォームの守備範囲であろう。

図4 廃棄物の価値の回収

図4 廃棄物の価値の回収

5. おわりに

資源循環の費用対便益の向上を図る観点で、できるだけ定量的に検討することをイメージできるよう、目的関数を定義した上で、その改善に資する対策と、それを支え得るデジタル技術について考察した。費用の低減には、トラック、装置、作業員などの占有時間を減らすことが有効である。占有時間を低減させることは、シェアリングエコノミーが目指す世界でもあるが、社会の持続可能性を高める上でも基本的な要件となる。便益の向上は、資源の代替量を高めることで達成される。収率100%、代替率100%の理想的な状況と比較して、現状はどこまで到達できており、あとどれだけ改善の余地があるのか。そして循環経済とカーボンニュートラルが当たり前に求められる将来において、その改善がもたらす価値はどのように変化するのか。これらをしっかりと把握した上で、デジタル技術の導入を進めて頂きたい。