動静脈連携に向けて

|

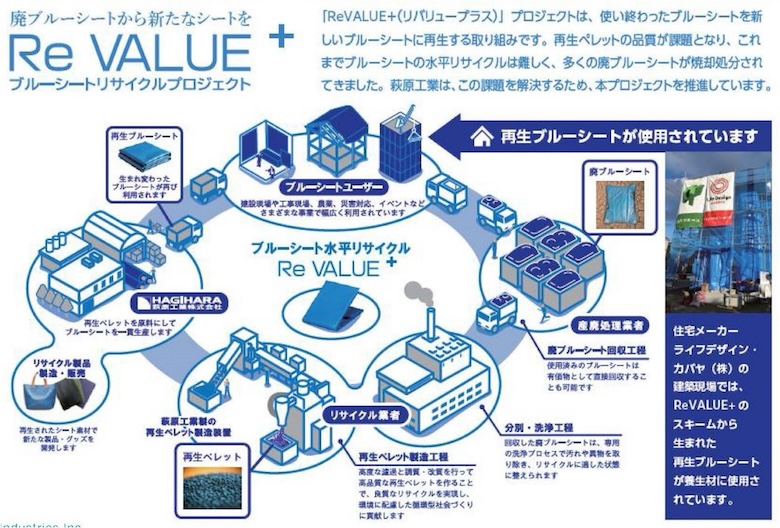

本稿では、資源循環の促進に向けた動静脈連携の取組事例として、萩原工業株式会社がJ&T環境株式会社と連携して進めている、使用済みブルーシートの水平リサイクルの事例をご紹介します。 なお、本記事は、財団が同社を取材した内容を財団の責任で取りまとめたものです。ご多忙のなかご協力を賜りましたことに心より感謝申し上げます。 |

当社の概要

環境事業推進室 室長 笹原 義博氏

環境事業推進室 室長 笹原 義博氏

「フラットヤーン」は、PEやPPのフィルムをスリット(短冊状に切断)し、延伸することで高強度を実現したもので、ブルーシートやフレコンバッグをはじめ、建築・土木・農業・物流など、幅広い分野で利用されています。ブルーシートについては、1974年5月より製造・販売を開始しました。

ブルーシートの市場動向

国内のブルーシート市場は、約2万トンと言われています。かつては複数の国産メーカーが存在していましたが、現在では当社が原糸からの唯一の国内製造メーカーとなりました。一方、海外からの輸入品(主に中国やベトナムなど)の割合が増え、現在では市場全体のうち国産品は約1割、輸入品が約9割を占めています。

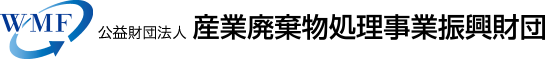

用途別では、当社の出荷実績に基づくと、概ね①建築15%、②土木40%、③農業15%、④個人ユーザー10%、⑤産業用途・その他20%のようになっています。

図1 ブルーシートの使用用途と廃棄の特性

図1 ブルーシートの使用用途と廃棄の特性

ブルーシートの構造と製造工程

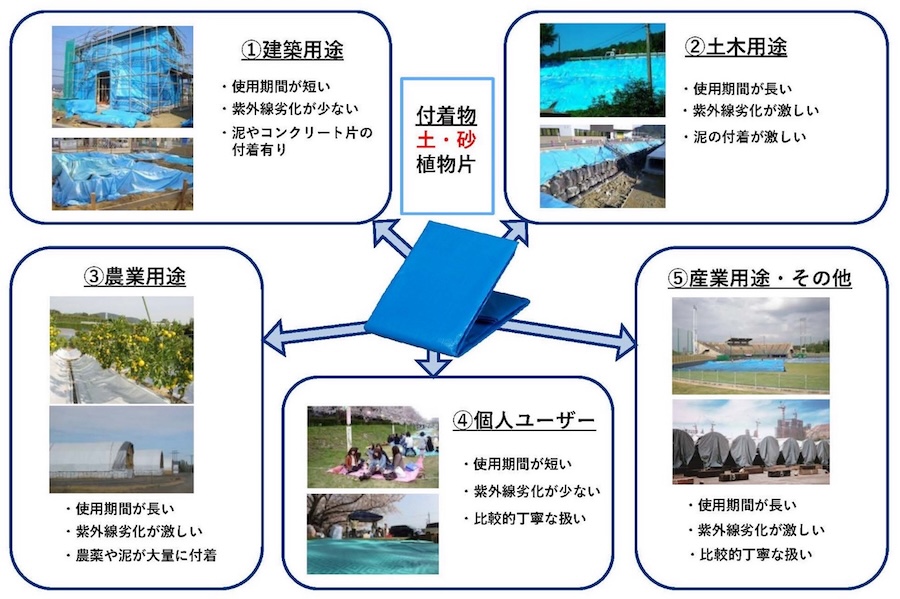

ブルーシートは、HDPE(高密度ポリエチレン)のフラットヤーンを織ったクロスに、LDPE(低密度ポリエチレン)をラミネート加工することで製造されます。

図2 ブルーシートの材料構成

図2 ブルーシートの材料構成

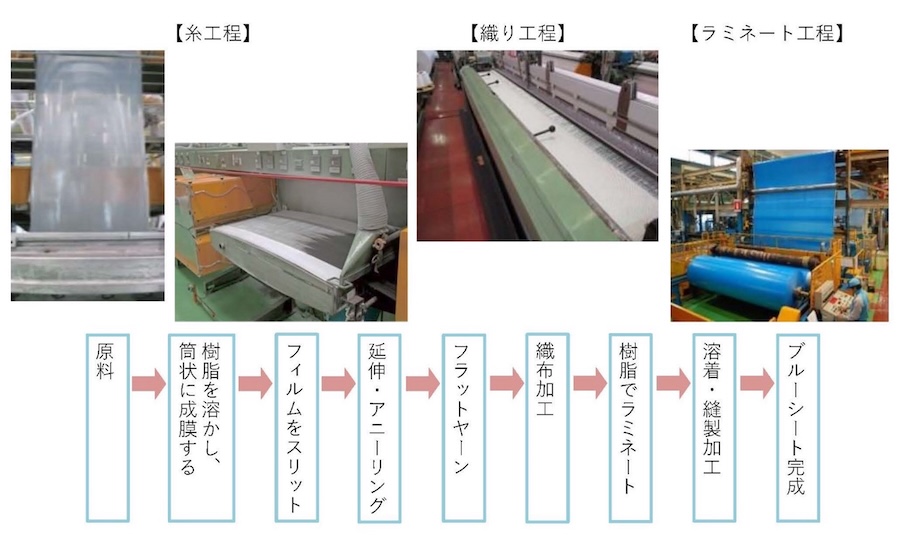

製造工程は以下の通りです:

1. 原料HDPEからインフレーション成形でフィルムを製造

2. スリット加工で細く切断

3. 延伸・アニーリング(熱処理)によりフラットヤーンへ

4. 織布工程でクロスに織る

5. 樹脂でラミネートし、仕上げ加工して製品完成

なお、フラットヤーンのタテ方向の糸割れ防止のため、当社では炭酸カルシウムを重量比で1%程度添加しています。一方、輸入品では20%程度添加している例もあり、製品が重くなる一方、紫外線による強度劣化が大きく、価格は安いですが、破れやすくなる原因となっています。

ブルーシートは、例えば災害発生時には、商品価格が3千円として、それに対して施工費が数万円かかります。施工費が商品価格の数倍にのぼることを考慮して、商品の耐久性と掛け替えリスクを理解されている自治体などでは、当社製品を防災備蓄用に選定いただいています。

図3 ブルーシート製造工程

図3 ブルーシート製造工程

ブルーシートの水平リサイクルに挑戦

- J&T環境との業務提携

ブルーシートは主に屋外で使用されるため、紫外線による劣化や砂塵などによる汚れが激しく、リユースやリサイクルが難しいとされてきました。お客様に「洗浄してから廃棄してください」とお願いするのも現実的ではありません。

しかし、2019年11月、当時会長の萩原邦章(現相談役)と現社長の浅野和志が「ブルーシートをリサイクルする」と社内で宣言しました。最初は、ブルーシートの製造を担当する合成樹脂部の社員から、「糸切れやパンクの原因で生産性が低下する」といった懸念の声も上がりましたが、その後「環境問題に取り組むべき、コスト削減につながるのでは」と意識が前向きに変わりました。

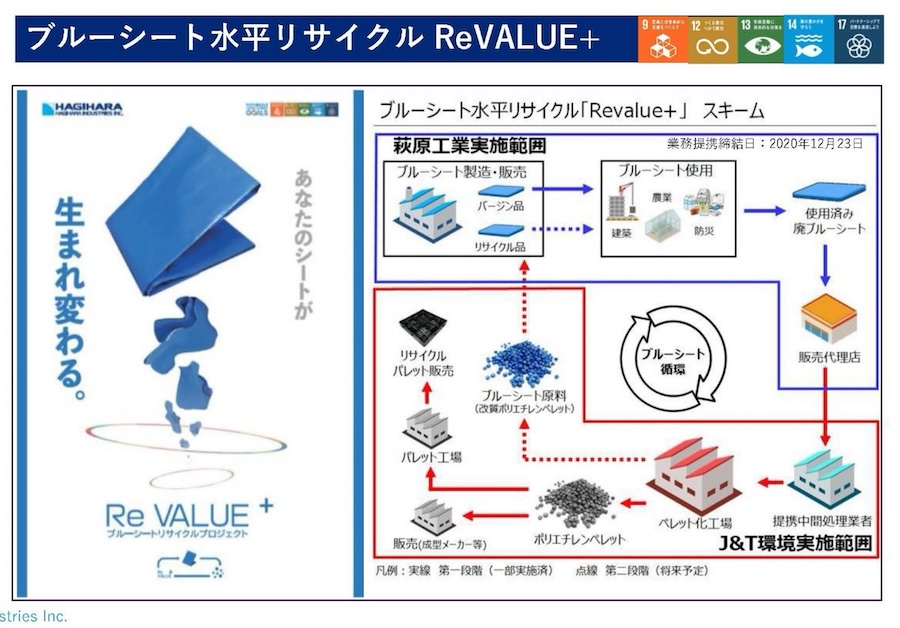

やるべき課題は山積していましたが、再生ペレットの製造に関しては、J&T環境株式会社が既に再生原料・リサイクルパレット製造を行い、洗浄・ペレット化に関するノウハウをお持ちでしたので、2020年12月23日に業務提携し、リサイクルブルーシート「Re VALUE+」の事業化に向けて歩み始めました。

図4 J&T環境㈱との業務提携による役割分担

図4 J&T環境㈱との業務提携による役割分担

回収実験の実施

2021年2月5日から7日にかけて、岡山県のナンバホームセンターにて回収実験を実施しました。農村部に近い店舗での実施となりましたが、地元メディア各社の報道協力もあり、期間中に267人の方が3.59トンの使用済みシートを持ち込んでくださり、大きな反響が得られました。

図5 ホームセンターでの回収

図5 ホームセンターでの回収

屋外で使用されたブルーシートは劣化の程度にばらつきがあり、回収品の状態確認も重要な作業となりました。

屋外で使用されたシート回収品の劣化度は様々です(図6)。

図6 ブルーシートの回収実験

図6 ブルーシートの回収実験

リサイクルの最大の壁:異物除去

回収シートを洗浄し、再生材としてペレット化し、インフレーション成形でフィルム化しようと試みたところ、多数の穴が発生したほか、延伸工程でも糸が割れ、破断しました。異物が主な原因であることがわかり、フラットヤーンの厚み(約20μm)に対し、異物のサイズを50μm以下に抑える、との方針を立てました。

図7 異物による成膜への影響

図7 異物による成膜への影響

押出工程のメッシュに詰まった異物は、拡大すると図8のようで、珪砂、植物片、炭酸カルシウム、酸化してゲル化したPE樹脂など多岐にわたっており、これらの除去がリサイクル工程最大の課題といえます。

図8 回収シートのメッシュに詰まった異物

図8 回収シートのメッシュに詰まった異物

品質確保に向けた技術検討

濾過技術の深耕と調質技術の開発

品質確保の第一歩として、既に保有していた「濾過技術」に磨きをかけることに取り組みました。当社は、1986年にドイツKreyenborg社(現Nordson BKG社)と提携し、1988年11月から濾過装置(スクリーンチェンジャー)の国内販売を開始しており、現在までに約1,400台の納入実績を誇っていますが、培った経験からスクリーンチェンジャー2台を用いた二段階濾過による高度濾過技術を確立させました。

従来のプラスチックリサイクルでは、#40~60メッシュ(約300μm)による異物濾過が一般的ですが、延伸工程を伴うフラットヤーン製造では50μm(#300メッシュ)程度の異物濾過が必要です。

これを実施するために、1段目に#100メッシュ(150μm)、2段目に#300メッシュ(50μm)のスクリーンを用いたスクリーンチェンジャー2台を使用しています。また作業者の作業軽減や生産効率改善のため、スクリーンメッシュの逆洗機能(バックフラッシュ)を有した機種を選定しています。

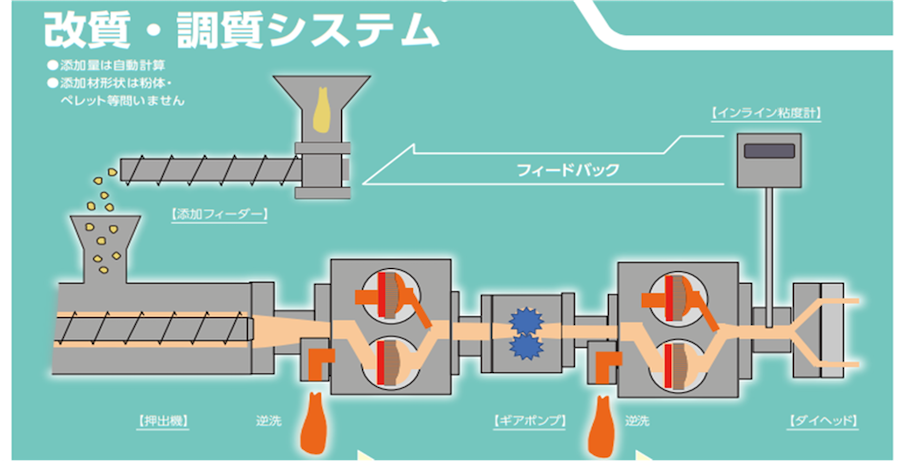

さらに、当社と材質の異なる輸入品の混入や劣化により粘度が異なった樹脂を再利用するための「粘度調質技術」にも取り組みました。高度濾過後の樹脂をインライン粘度計で連続的に粘度測定し、当社が必要とする粘度に調整するために高粘度・低粘度の樹脂や各種添加材を投入し、再生樹脂を調質しています。

高度濾過及び、調質技術を用いた「ブルーシート水平リサイクル事業」は、経産省 令和3年度補正廃プラスチックの資源循環高度化事業費補助金にも採択されました。

図9 改質・調質システム

図9 改質・調質システム

洗浄技術の開発

高度濾過技術により異物の濾過は可能となりましたが、逆洗機能による樹脂排出で歩留まり低下が課題となりましたので、品質確保の第二歩として洗浄装置の開発に着手しました。

長岡技術科学大学との産学連携に始まり、国内外メーカーの各種洗浄装置で実証試験を行いました。また、各種洗浄方法の見直しを行いました。

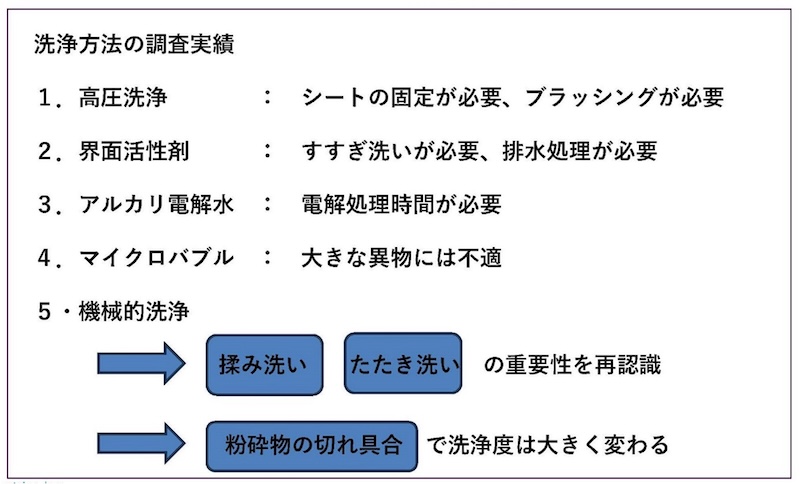

洗浄方法は、高圧洗浄、アルカリ洗浄、マイクロバブルなど様々な方法を検討する中で、砂や土などの無機物除去に適した方法として、「揉み洗い」「叩き洗い」などの機械的洗浄に着目しました。なお、界面活性剤(洗剤)を使うとすすぎ洗いが必要になり、排水処理が大がかりになるため、洗剤を用いない方法を探りました。

図10 洗浄方法の調査結果

図10 洗浄方法の調査結果

原理的には家庭用洗濯機で古くから採用されていますが、産業用途の洗浄技術を見渡すと、インジェクション成型の硬質プラを洗浄する技術はありますが、シートやフィルムなど薄物に適した技術についてはさらなる調査が必要でした。

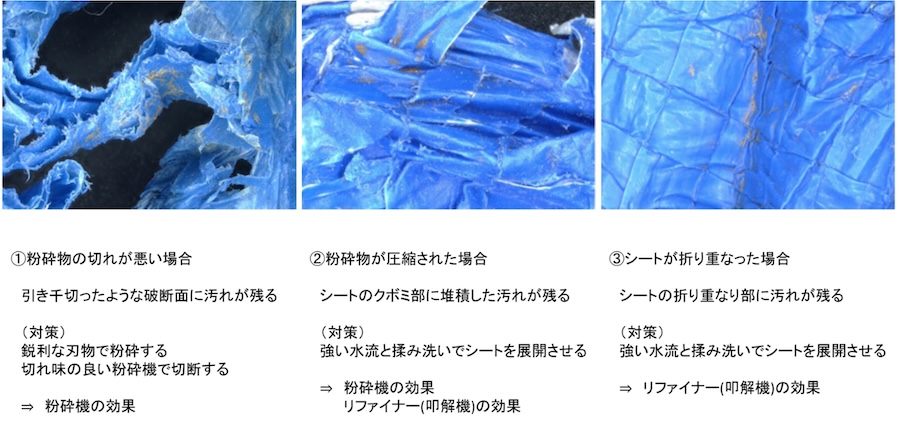

シートやフィルムは、薄物ゆえに粉砕方法によっては引きちぎられたり、圧縮されたり、折り重なったりしますが、ここに異物が残り洗浄効果を低下させてしまいます。先ず、粉砕機の切れ味に着目し、薄物でも綺麗に切れる有限会社吉工の「湿式高速粉砕機」の導入を決定しました。

次に圧縮されたり、折り重なったりしたシートの内側を洗浄できる装置の調査に入りましたが、全国を探し回る中で、製紙業界で使用実績のあるリファイナー「湿式叩解装置」を手掛ける相川鉄工株式会社に巡り合いました。シートの洗浄用途への応用については実績も経験もなく、初めは関係者皆が心配していましたが、古紙やパルプの叩解で行っている「揉み・叩き」のメカニズムが、シートやフィルム状の洗浄にも適していることが分かり、2023年9月共同で洗浄技術開発を開始しました。

図11 洗浄の切り札「湿式叩解装置」

図11 洗浄の切り札「湿式叩解装置」

図12 洗浄試験結果

図12 洗浄試験結果

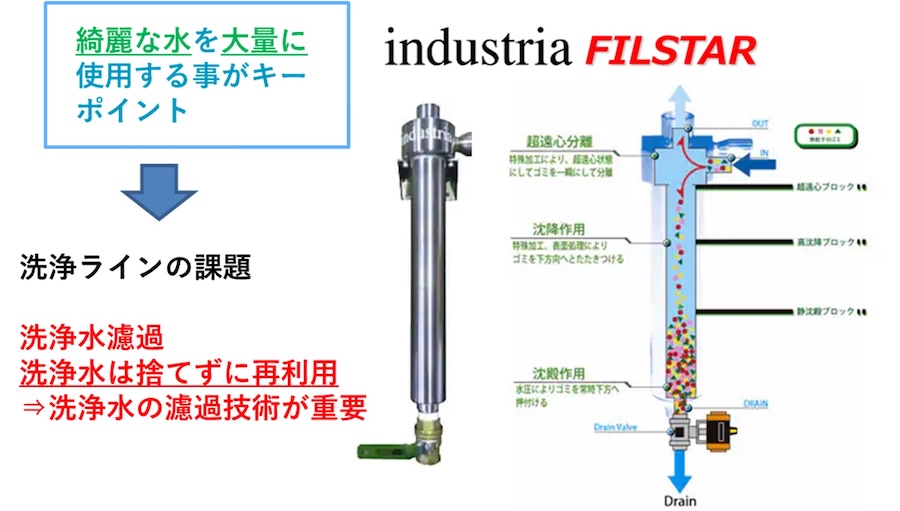

また、洗浄工程には大量の水を使用しますが、洗浄水を捨てずに再利用する技術調査も行い、株式会社industriaの「遠心分離装置」Filsterの導入を決定しました。Filsterは、超遠心分離により比重差のある異物を高精度に分離できるだけでなく、下部のバルブを開くことで異物を自動排出できます。一般的なフィルター式洗浄水濾過装置の場合、濾過された異物の除去やフィルター目詰まりを清掃する必要がありますが、Filsterはメンテナンスフリーで作業軽減に役立っています。

図13 洗浄水濾過の切り札「遠心分離装置」

図13 洗浄水濾過の切り札「遠心分離装置」

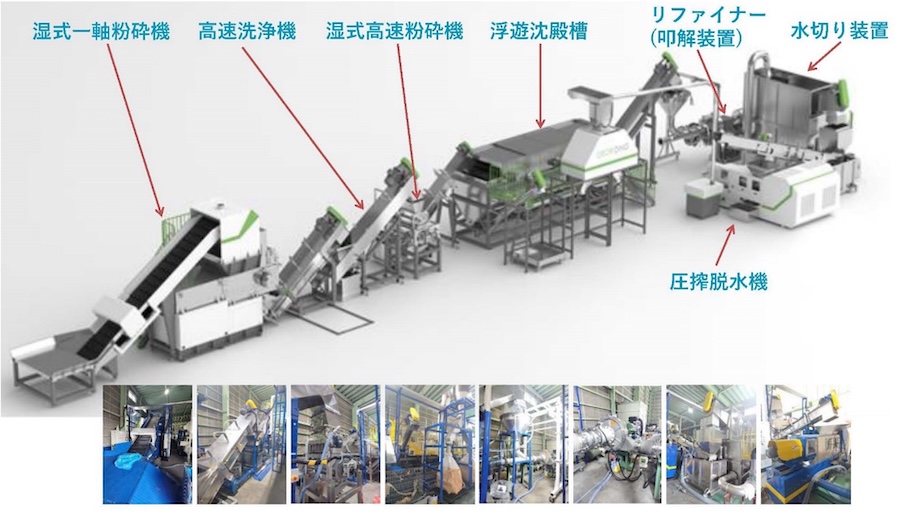

これらの結果から、主要部に有限会社吉工の「湿式高速粉砕機」、相川鉄工株式会社の「湿式叩解装置」、株式会社industriaの「遠心分離装置」を組み込んだブルーシート洗浄ラインを2025年6月から稼働開始しました。

図14 ブルーシート洗浄ライン

図14 ブルーシート洗浄ライン

リサイクルブルーシート「Re Value+」製造の課題と解決

ブルーシートのリサイクル製品を実用化するには、耐久性や安全性といった基本機能に加えて、「使いやすさ」「デザイン性」「商品としての価値」など、お客様に選ばれるための要素も重要です。加えて、コストとのバランスも考慮しながら、なるべく素材構成をシンプルにし、解体や再加工のしやすい製品設計が求められます。

モノマテリアル製品

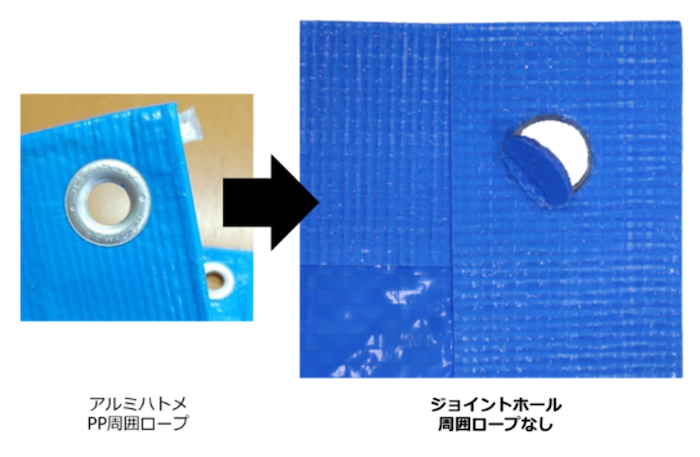

従来のブルーシートは、クロス(HDPE+LDPE)に加え、補強用ロープ(PP)、角止めのアルミハトメなど、複数の異なる素材で構成されていました。これらの分別がリサイクルの障害となっていました。

そこで当社では、2022年6月から角止め部のアルミハトメを廃止し、補強テープの貼付によって、周囲PPロープなしPE単一素材品である「モノマテリアル」を実現しました。これにより循環利用に適した設計となり、回収を前提とした法人向けに限定して販売しています。

図15 ブルーシート設計変更前後の比較

図15 ブルーシート設計変更前後の比較

使用済ブルーシートの受入条件について

現在はリサイクル対象は当社製品に限定しています。輸入製品は再凝集して異物になりやすい炭酸カルシウムの添加量が多く、耐候性も低いため、リサイクルには不向きです。

また、農業用のブルーシートについても、農薬などの付着が懸念されるため、現在は回収対象としていませんが、将来的には回収したいです。 なお、上述のように一般回収を行っていないため、過度に劣化したシートは戻っていません。受け入れたシートの汚れの種類にもよりますが、過度な劣化や汚れは設備投入時に除去しています。

再生材の使用割合について

「Re VALUE+」には、PCR(使用済みプラスチック由来)再生材を25%使用しています。

再生材の比率を上げるほど、収縮しやすくなる傾向があります。エコマーク認証取得のため、現在の添加割合が最適と判断しました。

なお、リサイクル製品拡販のため販売価格は新材ブルーシートとほぼ同等に設定していますが、実際の製造原価は新材より割高となっています。

回収方法の検討

リサイクル事業における課題の一つが、再生原料となるPCR材の回収ルートです。当初、お客様が廃棄する際に、ブルーシート購入時の袋に詰めて宅配便で送っていただこうかとも考えましたが、袋を保存しておいてもらうことも難しいですし、袋に入れられるように折り畳むのも困難で、現実的ではないとの判断で断念しました。

現在は、住宅メーカーを通じた回収が主で、輸送は地元の産廃収集運搬業者に委託しています。一部では、イベント企画会社からの回収計画もあります。

再生原料の製造コストは、採算面では依然として課題が残っています。ただし、現在の回収量は月3~5トン、年間で約60トン程度まで拡大しており、今後さらに増やしていく計画です。

「Re Value+」のさらなる拡大に向けて

現在当社では、ブルーシートのほか、印刷されたプラスチック製品のリサイクルにおいても、さらなる品質向上を目指し、新たな技術開発に取り組んでいます。

具体的には、相川鉄工株式会社、東洋インキ株式会社、そして当社の3社が連携し、「脱墨技術(印刷インクなどを除去する技術)」の共同開発を進めています。

図16 高度マテリアルリサイクル「脱墨」

図16 高度マテリアルリサイクル「脱墨」

この技術により、食品や衛生用品などより多様な用途や業界での再生利用が可能となることが期待されています。

当社は、2024年には世界14ヵ国に進出して拠点を構えました。岡山や日本というフィールドをハミだして世界に貢献できる製品や技術を届けたい、そのために新たな素材・技術・工法・製品をアミだしていきたい。そんな想いが当社のコーポレートスローガンである「ハミダセ、アミダセ。」に込められています。

ブルーシートのように、屋外使用で品質劣化したPCR材を用いた水平リサイクルの挑戦は、従来の常識を超えるものでしたが、今、振り返れば、「おもしれえ 直ぐやってみゅう」「ハミダセ、アミダセ。」のスローガンのとおり、トップダウンのリーダーシップによって、新たな素材・技術・工法・製品をアミだす想いが結実しました。創業当初から自社工場設備を企画・設計・製造することで培われた機械製造の技術力と、当社の合成樹脂事業の製造技術と製品評価技術の融合によって、「Re VALUE+」として形になりました。

今後も、品質のさらなる向上とコストの低減を追求しながら、当社の取組に共感いただける皆様と連携し、水平リサイクルのさらなる普及に努めてまいります。

また、今後、当社の設備能力を超える回収量となった場合には、外部リサイクラーとの連携による洗浄・造粒の委託体制を整備し、再生原料として当社に供給いただける仕組みも構築していく予定です。

引き続き、ブルーシートをはじめとする多様な製品の循環利用に取り組んでまいりますので、皆様のご理解とご協力を賜れましたら幸甚に存じます。